Una asociación ganadora

En los últimos años, hemos visto cómo nuestros clientes, especialmente los instaladores de tuberías, estaban cada vez más decididos a reducir el trabajo pesado en la obra y alcanzar el objetivo de"Cero accidentes". Les hemos visto probar numerosas soluciones para cortar tubos de diferentes diámetros y materiales. Sin encontrar la solución ideal.

Teniendo esto en cuenta, LCP Diamant y Winterstone, socios desde hace más de 10 años, decidieron trabajar juntos para responder a esta necesidad de seguridad y ofrecer una solución diferente a lo que ya existía en el mercado. Decidimos partir de las necesidades reales de los usuarios.

LCP Diamant lleva 15 años trabajando con ustedes, las empresas de oleoductos, dedicando tiempo en hablar con sus equipos sobre el terreno, observando sus obras y colaborando con sus departamentos de prevención para mejorar constantemente la seguridad de sus operarios.

Al principio de esta aventura, en la que nuestras oficinas de diseño llevan trabajando juntas más de 4 años, sólo teníamos una pregunta en mente:

¿Cómo encontrar la máquina perfecta para garantizar al 100% la seguridad del operario, especialmente en zanjas?

En efecto, hemos visto a nuestros colegas fabricantes de máquinas proponer mejoras como los frenos de disco, importar máquinas como las sierras de sable y las motosierras al sector de las obras públicas, y han llegado nuevos actores para proponer nuevos métodos de corte.

Cada uno tenía sus ventajas, pero todos tenían también un gran inconveniente: algunos eran demasiado lentos, otros demasiado complicados de usar o mantener y otros no eran lo suficientemente seguros..... La respuesta era obvia:

Si no quieres tener ningún accidente con una máquina, lo único que tiene que hacer es que corte sola.

El operario estaría lo suficientemente alejado de la zona de corte, al tiempo que la controlaría a distancia.

Ahora queríamos abordar otra cuestión:

A veces hay que trabajar en zanjas pequeñas, o en terrenos irregulares, o con tuberías que no están paralelas al suelo...

Por lo tanto, nuestro sistema tenía que ocupar muy poco espacio y fijarse directamente a la tubería sin tocar el suelo.

Fue entonces cuando se nos ocurrió la idea de una especie de "guillotina", que se colocaría directamente alrededor del tubo, sobresaliendo unos centímetros por cada lado y por debajo.

(Prueba de corte durante la fase de desarrollo de la máquina - 06/2023)

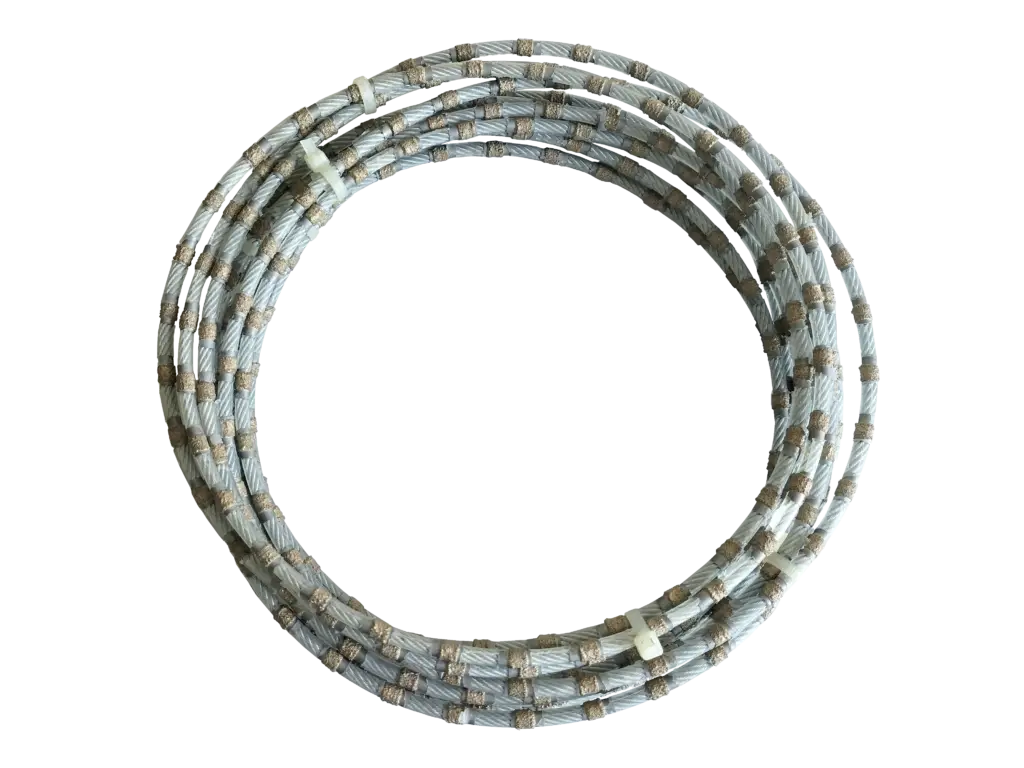

El consumible tenía que cortar los materiales más duros, como acero o hierro fundido. Aprovechando la amplia experiencia de Winterstone en el corte de piedra, el hilo de diamante unida a un motor suficientemente potente era la solución más eficaz, unida a un motor suficientemente potente.

Había nacido el concepto Safecut.

Ahora era el momento de pasar al desarrollo. En los últimos 4 años, cada nueva etapa ha sido validada por nuestros clientes de siempre, en condiciones reales. Esto también dio lugar a nuevas ideas y áreas de mejora. Lo que más ha cambiado de Safecut ® desde que se concibió la idea básica es su sencillez y practicidad.

En primer lugar, en términos de instalación: con una zapata ajustable que puede colocarse en cuestión de segundos, y un cable muy fácil de instalar en la máquina. Además, no hay que preocuparse por qué cable utilizar con cada material. Hemos desarrollado una tecnología de cable con una retención del grano de diamante muy alta, que nos permite cortar plásticos (PVC, PU, PP y GRP), metales (hierro fundido, acero), hormigón, piedra, tubos con alma de acero recubiertos de hormigón o incluso arenisca. En pocas palabras:

Un solo cable para todas sus tuberías, sea cual sea su material.

A facilidad de uso con un sencillo panel de control y una automatización total, que adapta los ajustes en función del tipo de material y su grosor.

Mantenimiento es un juego de niños: basta con abrir la carcasa y rociar con agua el cable y las poleas.

Por último, todo está listo para transportecon abundantes asas, un carro en el que se pueden colocar todos las partes de la máquina, equipado con ruedas todoterreno, un anillo de elevación y, por último, un peso reducido al mínimo (el bloque principal pesa unos 40 kg, por lo que basta con dos personas para levantarlo).